Objectifs

À la fin de cette séquence, vous devez être capable :

de connaître les différents types de pompes.

de comprendre le fonctionnement de ces différentes pompes hydrauliques.

Les principales types de pompes

Pompes à engrenage

Principe de fonctionnement

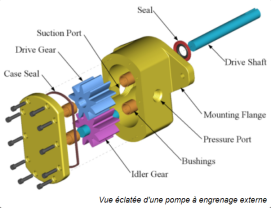

Les pompes à engrenages sont de principe simple. Elles sont compactes, économiques, et donc très répandues pour des applications dont la pression maximale reste inférieure à 200 bars. Les plus répandues sont les pompes à engrenage extérieur. Les cylindrées courantes pour ce type de pompes vont des 0,25 cm3 à 250 cm3 pour des pressions maximales d'utilisations respectives de 125 et 250 bars. |

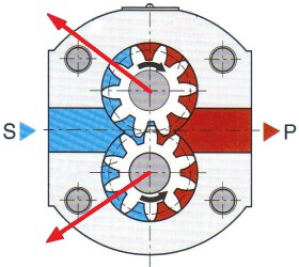

Ces pompes comprennent 2 pignons identiques en rotation à l'intérieur d'un carter muni d'un orifice d'entrée et d'un orifice de sortie. Le volume de fluide compris entre les dents des pignons et le carter est déplacé lors de la rotation des pignons de l'entrée vers la sortie. |

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

Simulation : Fichiers 3D

Ci-dessous vous avez un modèle volumique d'une pompe à engrenage (version exe et version Edrawing) :

Version exécutable

Version Edrawing (Edrawing doit être installé au préalable sur votre pc)

Complément : Cylindrée

La cylindrée d'une pompe à engrenage externe dépend du nombre de dents de chaque pignon Z, du module M de la denture, et de la largeur b des pignons. Une cylindrée moyenne approchée peut être estimée par :

![]()

Défaut principal des pompes à engrenage externe

Équilibrage des efforts

La répartition inégale de la pression autour des pignons crée une charge radiale très importante qui peut atteindre 200 000 daN sur chacun d'eux pour une pression de refoulement de 200 bars. Cela crée un problème sérieux de guidage de ces arbres et contraint à limiter la pression maximale d'utilisation. Cela implique que le guidage des arbres n'est pas réalisé avec des roulements mais avec des paliers lisses. La pression à l'intérieur du carter a aussi pour effet de le déformer élastiquement, ce qui crée des fuites internes intolérables. |

Pour annuler cet effet, on munit généralement ces pompes de flasques latéraux en forme de lunettes, libres dans la direction de l'axe. |

Pompes à engrenage intérieur

Le principe de fonctionnement est le même que précédemment mais présente les avantages suivants :

le pignon à denture interne ne nécessite pas d'arbre pour son guidage. Le volume ainsi disponible peut être utilisé pour le guide du pignon à dentures externe.

Le taux d'irrégularité est inférieur. Cela a pour conséquence un bruit de fonctionnement plus faible.

Ce type de construction comprend également une compensation axiale mais aussi une compensation radiale sous la forme d'un élément en forme de croissant intercalé entre le pignon et la couronne dentée. On trouve couramment des pompes de cylindrées de 3 cm3 à 250 cm3 pour des pressions maximales de refoulement pouvant atteindre 300 bars.

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

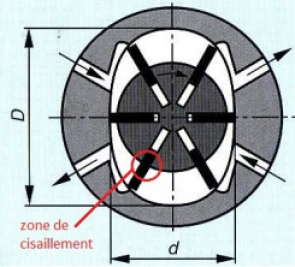

Pompes à palettes

On utilise la rotation d'un rotor portant des palettes coulissant dans des alvéoles radiales. Ces palettes sont maintenues en contact avec l'intérieur d'un stator de forme ovale, ce qui permet d'obtenir entre le rotor et le stator 2 zones symétriques d'aspiration et deux zones symétriques de refoulement, ce qui assure l'équilibrage du rotor et décharge les paliers. Ce type de pompe permet d'obtenir des taux d'irrégularités plus faibles qu'avec les pompes à engrenage extérieur. |

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

Ces pompes très équilibrées sont cependant fragiles. En effet, les palettes subissent des sollicitations de flexion dues à l'action de la pression de refoulement. Pour une pression de 200 bars, l'effort sur une palette peut atteindre 2000 N (pour une section de palette de 2 cm par 0,5 cm), ce qui provoque des contraintes au pied des palettes très importantes. C'est pourquoi on trouve couramment des pompes de cylindrées ne dépassant pas 100 cm3 pour une pression de refoulement maximale de 150 bars même si des constructeurs (ATOS par exemple) propose des pompes à palettes de 150 cm3 pour une pression de refoulement maximale de 300 bars. |

Certains constructeurs proposent des pompes à palettes à cylindrée variable. La variation de cylindrée est obtenue par la variation de l'excentricité d'un anneau de forme cylindrique par rapport au rotor porte-palettes. De ce fait, il n'y a plus autour du rotor qu'une zone d'aspiration et une zone de refoulement. Cela ne permet donc plus d'équilibrage radial du rotor et les pressions maximales supportables par ce type de pompe, en général de l'ordre de 120 à 140 bars, sont donc inférieures à celles des pompes à cylindrées fixes.

Pompes à pistons

Des pistons cylindriques restent les meilleures interfaces entre la mécanique chargée de les mettre en mouvement et le fluide à déplacer.

Ils peuvent être situés :

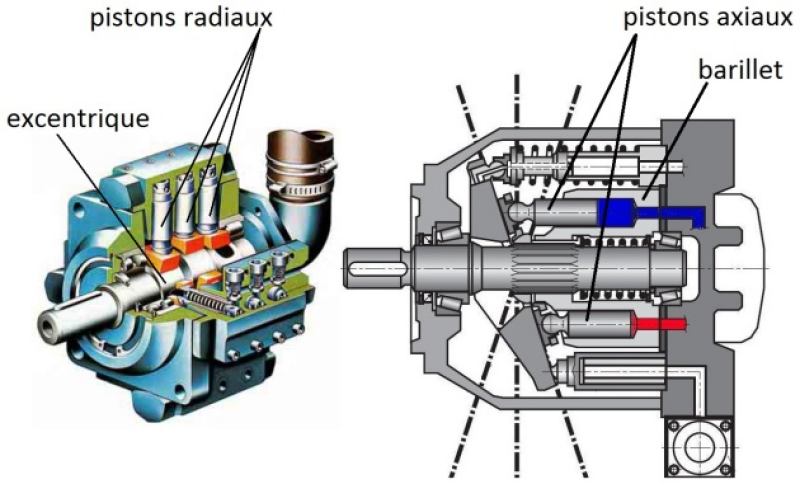

perpendiculairement à l'arbre de la pompe et entraînés par un excentrique. On les appellent alors pompes radiales ou pompes à pistons radiaux.

parallèlement à l'arbre, dans un barillet, et entraînés en rotation à l'aide d'un plateau incliné par rapport à l'arbre. Dans ce cas les pompes sont dîtes à pistons axiaux.

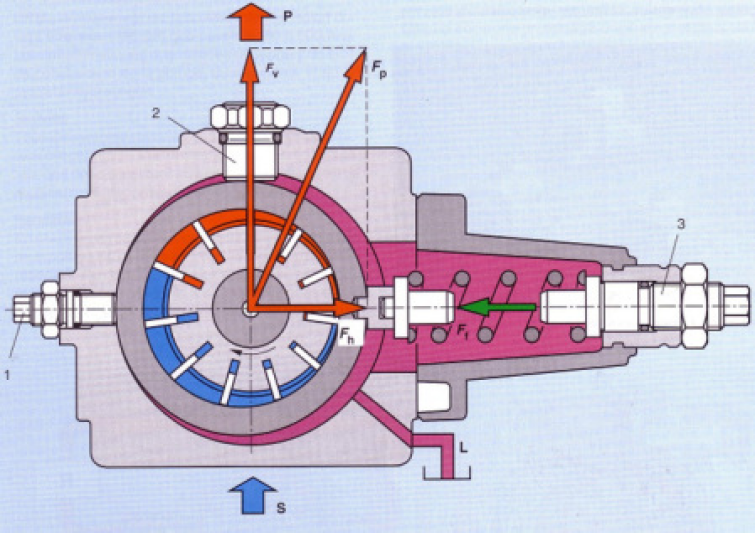

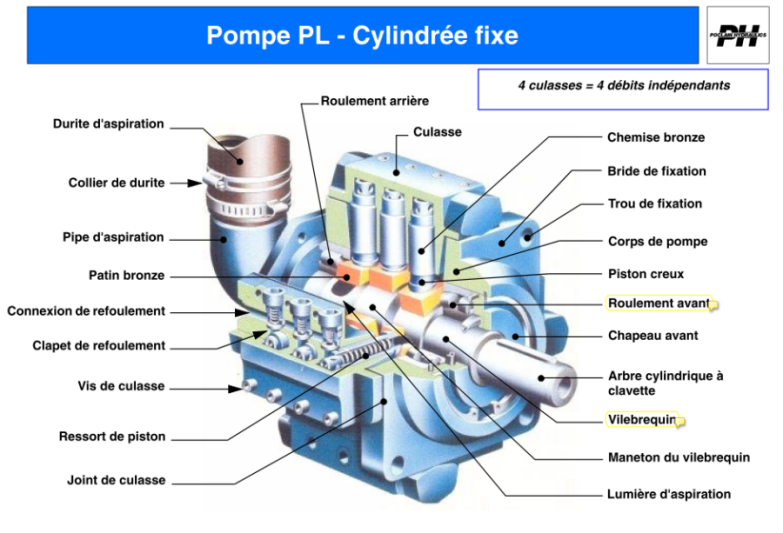

Pompes à pistons radiaux et en ligne

Ce type de pompes est utilisé lorsque la pression de refoulement peut s'élever au dessus de 300 bars. Il est bien représenté par la construction POCLAIN HYDRAULICS (cf figure ci-dessous) qui utilise des pistons s'appuyant sur un excentrique, par l'intermédiaire de patins.

La gestion de l'entrée du fluide à l'intérieur des pistons est obtenue pour la phase d'aspiration par la présence d'une lumière taillée dans l'excentrique. Pour la phase de refoulement, le fluide traverse un clapet à portée plane situé dans le carter.

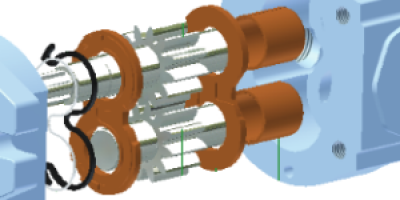

En fonction du nombre de blocs-cylindres, il est possible de séparer le débit pour alimenter plusieurs récepteurs (vérins ou moteurs) indépendants. Sur la figure ci-dessous, il y 4 blocs-cylindres permettant de générer 4 débits séparés.

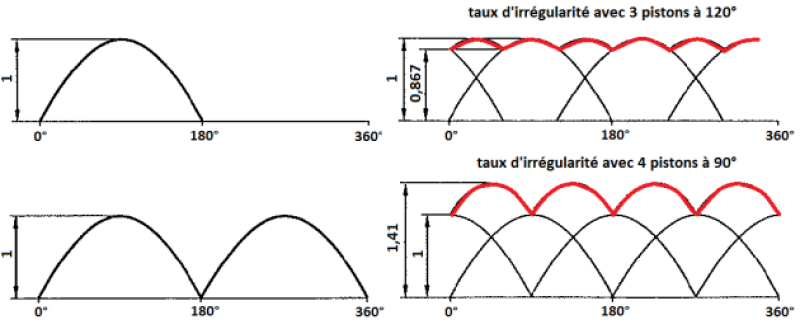

Un inconvénient de cette construction est de générer un débit régulier, dont le taux d'irrégularité est lié au nombre de pistons. Le taux d'irrégularité est toujours plus faible avec un nombre impair de pistons. Le nombre de pistons minimum est donc de 3. Pour augmenter le débit avec un encombrement qui reste modéré, on peut utiliser des architectures combinant 1 à 6 modules de 3 pistons.

Ces pompes sont utilisées pour des applications à hautes pressions : couramment 500 bars et jusqu'à 1200 bars pour quelques applications particulières (décapage du béton par exemple).

Ce sont des pompes très chères mais très robuste à cylindrée constante et non-réversibles (elles ne peuvent pas fonctionner en moteur).

Pompe à pistons radiaux

On peut également trouver des pompes à pistons radiaux avec une construction comprenant plusieurs pistons espacés régulièrement sur la circonférence. le mouvement alternatif des pistons peut être obtenu en utilisant :

un bloc cylindre fixe : la cylindrée est fixe.

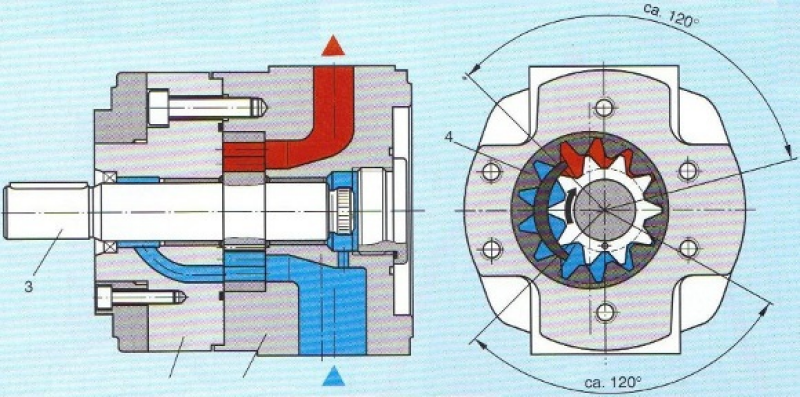

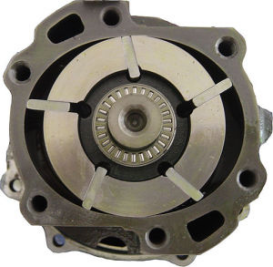

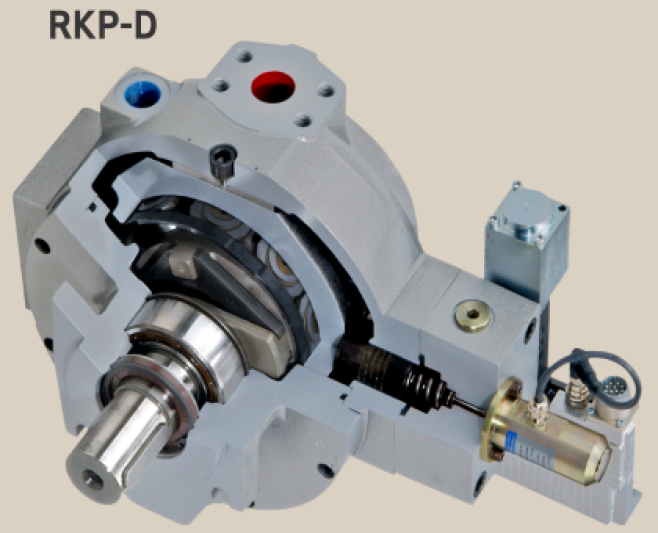

un bloc cylindre tournant : la cylindrée peut varier.(voir fig : pompe RPK de MOOG)

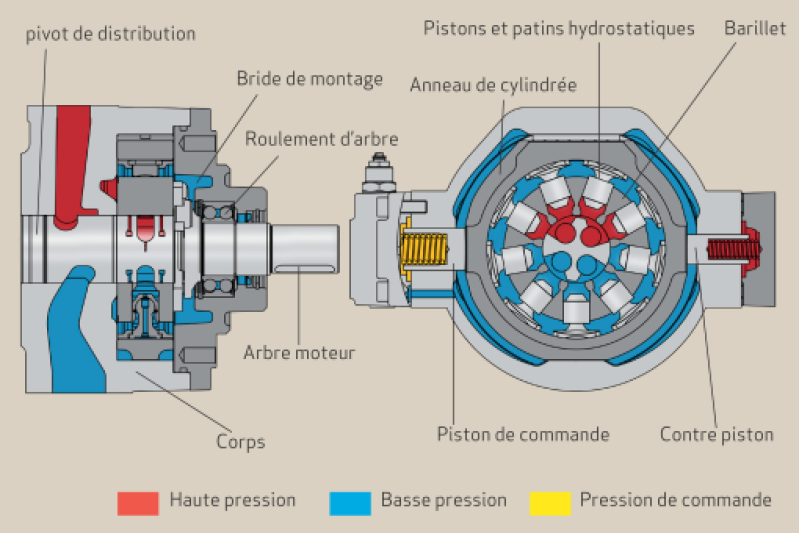

L'arbre d'entraînement est relié au barillet tournant dans lequel les pistons coulissent. Le barillet tourne sur le pivot de distribution qui comporte les canaux d'huile en communication avec les tuyauteries d'aspiration et de refoulement. Sous l'effet de la force centrifuge et de la pression les pistons s'appliquent sur l'anneau de cylindrée par l'intermédiaire de patins hydrostatiques. L'augmentation de cylindrée s'obtient en excentrant l'anneau de cylindrée par rapport au barillet. Les pistons sont alors animés d'un mouvement alternatif :

ils s'éloignent du pivot de distribution et se remplissent du fluide venant du canal d'aspiration

ils se rapprochent du pivot de distribution et repoussent le fluide vers le canal de refoulement.

Un piston de commande permet de modifier l'excentration et donc de modifier la cylindrée de la pompe et d'inverser le sens du débit. Lorsque le barillet et l'anneau sont coaxiaux, la cylindrée est annulée : les pistons n'ont plus de mouvements alternatifs et le débit de la pompe est donc nul.

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

Ces pompes peuvent fonctionner avec des pressions de refoulement de l'ordre de 350 bars avec un taux de régularité du débit de 3%. Les cylindrées proposées par Moog s'échelonnent de 19 à 140 cm3.

Pompes à pistons axiaux

Ce sont des pompes qui ont en général un meilleur rapport qualité / prix que les produits utilisant la technologie à pistons radiaux pour des pressions de refoulement jusqu'à 500 bars. il existe plusieurs solutions de construction qui permettent la réversibilité ou pas (utilisation en pompe ou moteur).

distribution par clapets

Les pistons sont animés uniquement d'un mouvement de translation s'appuyant sur un organe de mise en mouvement qui est ici un plan incliné lié à l'arbre d'entraînement. Sur la construction proposée par Dynex (vidéo) l'aspiration se fait au travers d'un premier clapet situé dans les pistons. Lorsque le piston est repoussé par le plan incliné le fluide est comprimé et ce premier clapet se referme et le clapet de refoulement s'ouvre. Ce type de construction, également utilisé par Leduc, est d'une grande robustesse mais ne permet pas la réversibilité pompe-moteur.

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

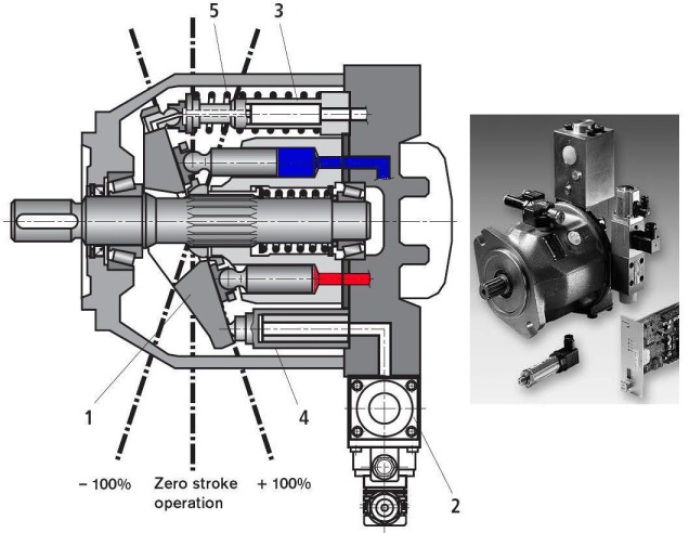

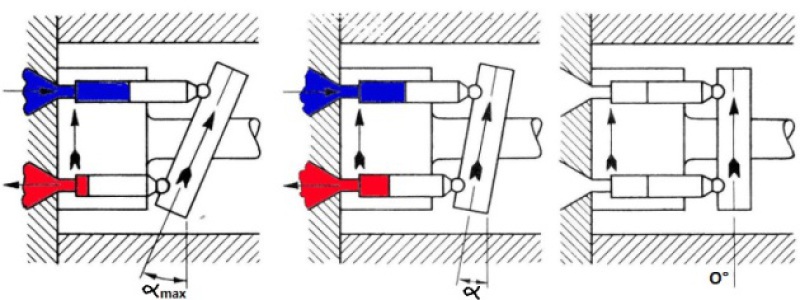

Pompes à pistons axiaux à distribution par glace

Dans ce cas, les pistons sont disposés dans un barillet tournant et sont donc animés d'un mouvement de rotation et de translation. Le barillet glisse sur le plan incliné dont la surface est polie "miroir". (glace de distribution). Pendant un demi-tour , les pistons sortent de leurs alésages pour l'admission du fluide. Le demi-tour suivant, les pistons rentrent et refoulent le fluide. L'admission et le refoulement ont lieu à travers des lumières en forme de haricot.

La réversibilité pompe-moteur est obtenue grâce au système "glace-barillet". Le frottement est limité grâce à des portées hydrostatiques obtenues avec un état de surface poli-miroir et le fonctionnement dans l'huile.

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

Ce type de construction est utilisé par plusieurs constructeurs dont Bosch-Rexroth :

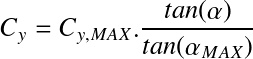

Le réglage de l'inclinaison du plateau permet de faire varier la cylindrée qui peut se calculer avec la relation :

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger le média.